Apa itu Teknologi Through Hole?

Kita semua tahu bagaimana krisis semikonduktor global baru-baru ini mengganggu setiap industri yang berfokus pada elektronik—otomotif, gawai, peralatan rumah tangga, permesinan, layanan kesehatan, dan banyak lagi. Akibatnya, mereka menghadapi berbagai tantangan seperti penundaan produksi, kesenjangan permintaan-penawaran, dan penurunan pelanggan. Krisis ini menjadi bukti bagaimana elektronik dan ekosistemnya tetap menjadi fondasi bagi banyak industri. Sambil membahas esensi semikonduktor, kita juga perlu melihat keutamaan PCB (Printed Circuit Board). Secara teknis, PCB adalah platform fisik tempat semikonduktor dan komponen elektronik lainnya seperti resistor, kapasitor, dan sirkuit terpadu dipasang. Papan PCB memungkinkan komponen elektronik ini berkomunikasi dan berfungsi dengan lancar melalui jalur konduktif pada papan. Ada dua metode utama untuk merakit PCB: Teknologi Pemasangan Permukaan (SMT) dan Teknologi Lubang Tembus.

Teknologi lubang tembus memainkan peran penting dalam meningkatkan daya tahan dan kinerja sistem elektronik, menjadikannya penting untuk aplikasi yang memerlukan papan sirkuit yang kuat dan andal.

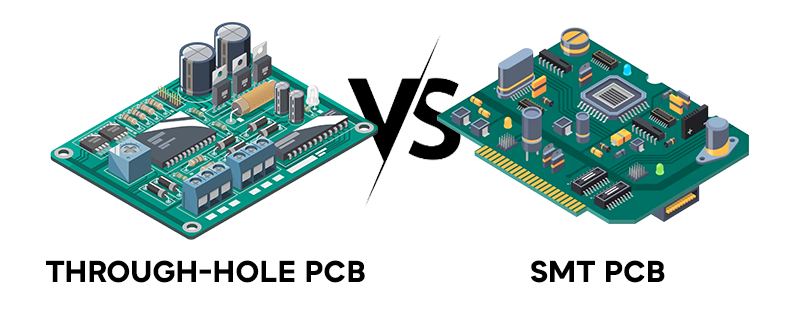

SMT melibatkan pemasangan komponen langsung ke permukaan PCB, sementara teknologi lubang tembus (through hole) melibatkan pemasangan komponen melalui lubang-lubang pada papan dan kemudian disolder. Kedua metode perakitan ini memiliki kelebihan dan aplikasinya masing-masing. Dalam blog ini, mari kita lihat pendekatan lubang tembus, manfaat, kekurangan, aplikasi, dan konsep menarik antara perakitan SMT vs. Lubang tembus.

Pengantar Teknologi Lubang Tembus

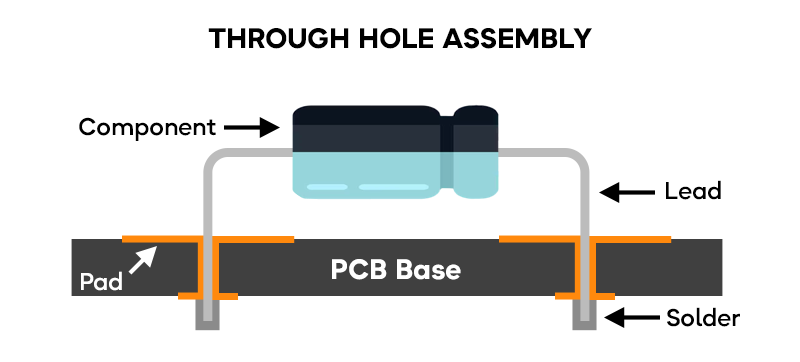

Teknologi lubang tembus (THT) adalah metode tradisional untuk merakit komponen elektronik pada papan sirkuit cetak (PCB). Proses ini melibatkan pengeboran lubang pada PCB dan pemasangan komponen dengan kabel atau pin melalui lubang tersebut. THT ditandai dengan penggunaan komponen berkabel, seperti resistor, kapasitor, dan induktor, yang dimasukkan ke dalam lubang bor dan disolder pada tempatnya. Metode ini menghasilkan sambungan mekanis yang kuat, sehingga cocok untuk aplikasi dengan keandalan tinggi, seperti elektronik militer dan kedirgantaraan. Dibandingkan dengan teknologi pemasangan permukaan (SMT), THT menawarkan ikatan mekanis yang lebih kuat, tetapi kurang cocok untuk desain berdensitas tinggi dan komponen yang lebih kecil. Meskipun SMT sedang marak, THT tetap menjadi teknik vital dalam industri elektronik, terutama untuk aplikasi yang membutuhkan sambungan yang kuat dan tahan lama.

Sejarah dan Evolusi THT

Sejarah teknologi lubang tembus berawal dari tahun 1940-an, ketika pertama kali digunakan dalam produksi papan sirkuit cetak. Selama bertahun-tahun, THT telah mengalami perkembangan yang signifikan, termasuk diperkenalkannya mesin penyisipan otomatis dan teknik penyolderan gelombang. Tahun 1950-an menandai munculnya PCB dua sisi dan multilayer, yang membutuhkan metode penyambungan yang lebih andal, sehingga mendorong meluasnya penggunaan THT. Tahun 1960-an dan 1970-an menandai diperkenalkannya pelapisan lubang tembus dan teknik perakitan otomatis, yang semakin meningkatkan efisiensi THT. Meskipun teknologi pemasangan permukaan (SMT) telah menjadi metode dominan dalam manufaktur elektronik modern, THT tetap menjadi pilihan yang layak untuk aplikasi tertentu, seperti elektronika daya dan perangkat medis, yang membutuhkan keandalan dan daya tahan tinggi.

Teknologi lubang tembus khususnya menguntungkan untuk merakit komponen berdaya tinggi, karena sambungannya yang kuat mampu mengelola tuntutan suhu dan getaran tinggi secara efektif.

Saat Anda memeriksa papan sirkuit cetak (PCB), Anda akan melihat banyak lubang dengan berbagai ukuran yang tersebar di permukaannya. Lubang-lubang ini dapat dibagi menjadi dua jenis utama: PTH (Plating Through Hole) dan NPTH (Non-Plating Through Hole).

Untuk membedakannya, perhatikan dinding lubang dengan saksama. Bayangkan Anda melihat lapisan tembaga di seluruh permukaan bagian dalam. Jika demikian, Anda sedang melihat PTH, yang sangat penting untuk membuat sambungan listrik antar lapisan PCB dan memastikan aliran arus yang lancar di seluruh papan.

Di sisi lain, NPTH tidak memiliki lapisan tembaga pada dinding lubang bor, jadi NPTH terutama digunakan untuk keperluan mekanis ketimbang sambungan listrik.

Teknologi lubang tembus masih banyak digunakan, terutama dalam aplikasi yang mengutamakan daya tahan dan kekokohan. Itulah sebabnya Anda akan sering menemukan komponen lubang tembus pada produk seperti mobil, peralatan industri, dan elektronik kedirgantaraan.

Jadi, lain kali Anda mengagumi perangkat elektronik Anda yang ramping dan bertenaga, ingatlah awal mula teknologi lubang tembus yang sederhana dan evolusi mengesankan yang telah membawa kita ke titik ini. Ini adalah bukti kecerdikan dan kemajuan industri elektronik!

Komponen dan Proses dalam Teknologi Lubang Tembus

Sekarang setelah Anda memiliki gambaran yang jelas tentang perakitan lubang tembus, mari kita periksa komponen elektronik lubang tembus dan proses perakitannya menjadi PCB.

Komponen lubang tembus dikenal karena kekuatan mekanisnya yang lebih tinggi dan kesesuaiannya untuk aplikasi yang membutuhkan daya tahan, menjadikannya pilihan yang lebih disukai untuk komponen PCB tertentu.

Teknologi lubang tembus melibatkan penggunaan komponen dengan kabel atau pin yang dirancang untuk dimasukkan ke dalam lubang pada PCB. Komponen lubang tembus yang umum meliputi resistor, kapasitor, dioda, transistor, dan sirkuit terpadu (IC). Komponen-komponen ini biasanya lebih besar daripada yang ditemukan dalam teknologi pemasangan permukaan, sehingga lebih mudah ditangani dan disolder secara manual.

Komponen radial, seperti kapasitor elektrolit besar, sakelar, dan LED, umumnya digunakan dalam teknologi lubang tembus karena penggunaan ruang yang efisien pada papan sirkuit.

Pemasangan Lubang dan Pemilihan Komponen

Pemasangan lubang merupakan aspek penting dari THT, karena memerlukan pemilihan komponen dan pengeboran lubang yang cermat untuk memastikan kesesuaian dan keselarasan yang tepat. Komponen kabel radial, seperti resistor dan kapasitor, umumnya digunakan dalam THT, sementara komponen kabel aksial, seperti induktor dan transformator, juga cocok. Pemilihan komponen bergantung pada aplikasi spesifik dan tingkat keandalan yang dibutuhkan. Misalnya, kapasitor elektrolit sering digunakan dalam catu daya, sementara dioda pemancar cahaya (LED) digunakan dalam sistem infotainment. Saat memilih komponen untuk THT, penting untuk mempertimbangkan faktor-faktor seperti ukuran komponen, diameter kabel, dan jenis lubang yang dibutuhkan. Selain itu, tata letak dan desain PCB harus direncanakan dengan cermat untuk mengakomodasi komponen dan memastikan perakitan yang efisien.

Proses Teknologi Melalui Lubang

Desain & Manufaktur PCB

Tata letak PCB dan diagram skematik dapat dirancang menggunakan perangkat lunak CAD dengan lokasi yang ditentukan untuk komponen lubang tembus. Hal ini memungkinkan penempatan komponen yang presisi pada PCB, memastikan fungsionalitas dan konektivitas yang tepat. Meskipun teknologi lubang tembus membutuhkan lebih banyak ruang papan karena ukuran komponen yang lebih besar, teknologi ini memastikan koneksi yang kuat dan keandalan pada produk akhir. Kontrol numerik komputer (CNC) atau mesin bor manual dapat secara akurat mengebor lubang dengan diameter dan kedalaman tertentu di lokasi yang ditentukan. Setelah dibor, PCB dibersihkan dan dilapisi dengan lapisan fluks untuk membantu solder menempel pada papan.

Kemudian, lapisan tembaga diaplikasikan di atas permukaan papan melalui proses elektroplating, membentuk jalur konduktif untuk komponen-komponen. Perhatian terhadap lapisan ini sangat penting selama proses desain dan manufaktur PCB untuk memastikan kinerja perangkat elektronik yang andal dan efisien.

Penempatan & Penyisipan Komponen

Komponen lubang tembus kemudian ditempatkan ke dalam lubang yang telah dibor sebelumnya pada PCB, dengan kabelnya menjorok keluar dari sisi yang berlawanan. Kemajuan teknologi lubang tembus telah menyederhanakan proses perakitan komponen elektronik secara signifikan. Kini, kita memiliki mesin penyisipan otomatis yang dikenal sebagai Mesin Penyisipan Komponen Lubang Tembus atau Penyisip Lubang Tembus yang dapat dengan cepat menempatkan komponen ke dalam lubang yang telah dibor secara presisi dan mengamankannya menggunakan pengikat kabel, memastikan sambungan yang andal. Hal ini menghemat waktu dan meningkatkan efisiensi, sehingga memudahkan produksi perangkat elektronik dalam skala besar.

Pin grid array (PGA) adalah teknologi pengemasan komponen lain yang digunakan dalam perakitan melalui lubang, di mana serangkaian pin terhubung ke soket, sehingga memudahkan pemutakhiran dan penggantian.

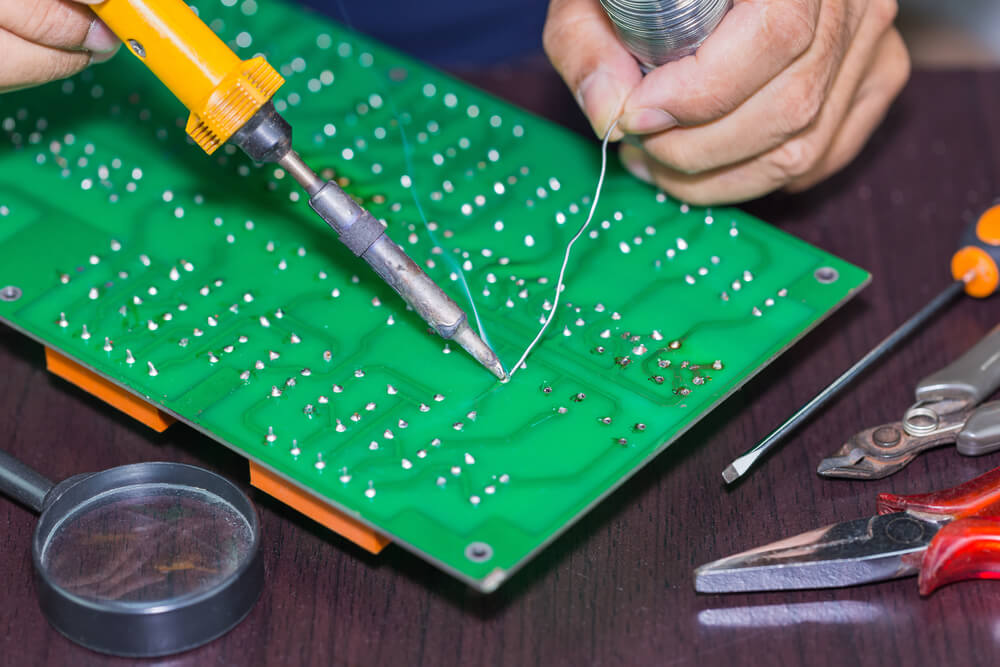

Menyolder Komponen

Ada beberapa teknik yang tersedia untuk menyolder komponen lubang tembus ini ke papan sirkuit lubang tembus. Kita dapat menggunakan solder tangan dan besi solder untuk mengoleskan solder ke kabel komponen dan bantalan PCB. Pendekatan penyolderan manual ini membutuhkan pelatihan yang tepat untuk menghasilkan PCB berkualitas tinggi. Teknik penyolderan yang tepat sangat penting untuk memastikan komponen dapat menahan tekanan lingkungan yang tinggi, sehingga cocok untuk aplikasi yang mengutamakan keandalan. Pilihan umum lainnya disebut penyolderan gelombang. Ini dilakukan dengan melewatkan PCB yang telah dirakit di atas gelombang solder cair, yang membasahi dan menyolder komponen, yang mengarah ke PCB.

Pembersihan dan Inspeksi

Setelah penyolderan, papan menjalani proses pembersihan untuk menghilangkan kelebihan fluks atau residu apa pun. Selanjutnya, papan diperiksa untuk menemukan cacat atau kerusakan sebelum diuji untuk memastikan fungsinya dengan baik. Di sinilah peralatan inspeksi seperti sistem Inspeksi Optik Otomatis (AOI) dan mesin sinar-X berperan, memastikan papan PCB dirakit dengan sempurna.

Sistem AOI menggunakan kamera dan algoritma pemrosesan gambar canggih untuk mendeteksi berbagai masalah perakitan, termasuk komponen yang tidak sejajar, komponen yang hilang, komponen yang miring, dan cacat penyolderan. Sistem ini memeriksa permukaan papan secara menyeluruh dan mengidentifikasi anomali apa pun yang memengaruhi fungsionalitas.

Di sisi lain, inspeksi sinar-X bermanfaat untuk memeriksa sambungan solder tembus lubang, terutama yang tidak terlihat dari permukaan PCB. Metode ini memastikan semua sambungan solder memenuhi standar kualitas yang diperlukan untuk keandalan dan kinerja.

Praktik Terbaik untuk Perakitan THT

Untuk memastikan perakitan THT yang andal dan efisien, beberapa praktik terbaik harus diikuti. Praktik ini meliputi pembersihan dan persiapan PCB yang tepat, pengeboran lubang yang akurat, dan pemasangan komponen yang cermat. Penggunaan inspeksi optik otomatis (AOI) dan mesin penyisipan otomatis dapat membantu meningkatkan akurasi dan kecepatan proses perakitan. Lebih lanjut, penting untuk mengikuti panduan yang telah ditetapkan untuk penyolderan gelombang, seperti mengendalikan suhu dan aliran solder, untuk mencegah cacat dan memastikan ikatan mekanis yang kuat. Perawatan peralatan secara berkala dan pelatihan personel juga krusial untuk menjaga kualitas perakitan yang tinggi. Dengan mengikuti praktik terbaik ini, produsen dapat memproduksi rakitan THT dengan keandalan tinggi yang memenuhi kebutuhan berbagai industri, termasuk elektronik konsumen, elektronik otomotif, dan perangkat medis.

Keunggulan Teknologi Through Hole

Daya tahan:

Komponen lubang tembus disolder dengan aman ke PCB, membuatnya tahan terhadap kerusakan dan memberikan keandalan jangka panjang.

Kapasitas Penanganan Daya Lebih Tinggi:

Komponen lubang tembus dapat menangani tegangan dan arus yang lebih tinggi dibandingkan komponen pemasangan permukaan karena ukurannya yang lebih besar. Komponen THT sangat cocok untuk aplikasi daya tinggi karena koneksinya yang kuat dan kemampuannya menangani tegangan dan arus yang lebih tinggi.

Kemudahan Penggantian:

Jika komponen lubang tembus gagal atau memerlukan pemutakhiran, komponen tersebut lebih mudah diganti karena penyolderannya aman dan ukurannya lebih besar, sehingga memudahkan proses pemeliharaan dan perbaikan.

Koneksi Mekanis yang Kuat:

Komponen lubang tembus menawarkan sambungan mekanis yang kuat ke PCB, membuatnya cocok untuk aplikasi tekanan mekanis atau getaran tinggi.

Kelemahan Teknologi Lubang Tembus

Konsumsi Ruang:

Komponen lubang tembus menempati lebih banyak ruang pada PCB, yang dapat menjadi tantangan dalam desain elektronik yang ringkas atau padat, sehingga membatasi upaya kekompakan.

Teknologi lubang tembus kurang cocok untuk papan berdensitas tinggi karena ukuran komponennya lebih besar, yang memerlukan lebih banyak ruang dan dapat menyebabkan peningkatan biaya.

Ketersediaan Terbatas:

Dengan peralihan industri ke arah teknologi pemasangan permukaan, komponen khusus mungkin memiliki opsi terbatas untuk pemasangan melalui lubang atau menjadi tidak tersedia sama sekali, yang berpotensi membatasi fleksibilitas desain.

Efek Parasit:

Panjang kabel komponen lubang tembus yang lebih panjang dapat menimbulkan efek parasit seperti induktansi dan kapasitansi, yang membatasi frekuensi maksimum atau kecepatan sinyal yang dapat dicapai dalam aplikasi kecepatan tinggi.

Tekanan Mekanik:

Komponen lubang tembus yang ditempatkan lebih rapat dalam desain berdensitas tinggi dapat memperparah masalah tegangan mekanis pada PCB, yang seiring waktu dapat menyebabkan kegagalan jalur konduktif. Hal ini menekankan pentingnya pertimbangan desain yang cermat untuk memastikan keandalan jangka panjang.

Aplikasi Teknologi Lubang Tembus

Berikut ini adalah beberapa aplikasi dan contoh perangkat elektronik yang memanfaatkan perakitan melalui lubang:

| Industri | Area aplikasi |

|---|---|

| Industri otomotif | Digunakan dalam sistem kontrol kendaraan, manajemen mesin, dan sistem infotainment. |

| Industri kedirgantaraan | Dimanfaatkan dalam avionik, sistem navigasi, dan peralatan komunikasi. |

| Mesin industri | Ditemukan dalam perangkat kontrol dan otomasi industri, seperti PLC (Programmable Logic Controller), penggerak motor, dan catu daya. |

| Alat kesehatan | Dimanfaatkan untuk menyertakan peralatan pemantauan pasien, peralatan diagnostik, dan instrumen bedah. |

| Telekomunikasi | Umumnya digunakan dalam peralatan telekomunikasi, terutama untuk komponen infrastruktur seperti sakelar, router, dan stasiun pangkalan. |

| Elektronik konsumen | Terintegrasi ke dalam amplifier audio, catu daya, konektor, dll. |

| Alat instrumentasi dan pengukuran | Digunakan pada osiloskop, multimeter, pencatat data, dll. |

Teknologi Pemasangan Permukaan vs. Teknologi Lubang Tembus

Secara tradisional, teknologi lubang tembus telah menjadi dasar perakitan komponen elektronik, yang dihargai karena daya tahan, keandalan, dan kemudahan perbaikannya. Namun, dengan munculnya teknologi pemasangan permukaan (SMT), teknologi lubang tembus menghadapi tantangan. SMT menawarkan ukuran komponen yang lebih kecil, kepadatan komponen yang lebih tinggi, dan waktu perakitan yang lebih cepat, sehingga banyak produsen elektronik beralih ke SMT karena efisiensi dan efektivitas biayanya.

Berikut tabel perbandingan yang menyoroti perbedaan utama antara pemasangan di permukaan vs. pemasangan melalui lubang berdasarkan berbagai parameter/aspek:

| Parameter/Aspek | Teknologi Lubang Tembus | Teknologi Pemasangan Permukaan (SMT) |

|---|---|---|

| Ukuran Komponen | Komponen lubang tembus lebih besar dan dapat menyertakan kabel atau pin yang memanjang dari badan komponen, sehingga menghabiskan lebih banyak ruang pada PCB. | Komponen SMT berukuran lebih kecil, tanpa kabel atau pin. Komponen ini mengandalkan titik kontak kecil untuk terhubung ke PCB, sehingga memungkinkan pemanfaatan ruang PCB yang lebih besar. |

| Kepadatan Komponen | Teknologi lubang tembus memiliki kepadatan komponen yang lebih rendah, dengan tapak yang lebih besar untuk setiap komponen. | Perangkat pemasangan permukaan memungkinkan kepadatan komponen yang lebih tinggi, sehingga memungkinkan desain yang lebih ringkas dan efisien. |

| Waktu Perakitan | Teknologi lubang tembus biasanya memerlukan waktu lebih lama untuk dirakit karena proses perakitan manual atau semi-otomatis. | Proses yang sepenuhnya otomatis dan komponen yang lebih kecil membuat SMT lebih cepat dirakit. |

| Proses Perakitan | Komponen lubang tembus biasanya dimasukkan ke PCB secara manual atau dengan peralatan semi-otomatis. | Komponen SMT dirakit dengan peralatan yang sepenuhnya otomatis, yang menempatkan dan menyolder komponen ke PCB. |

| Biaya Perakitan | Teknologi lubang tembus umumnya lebih mahal karena proses perakitan manual atau semi-otomatis dan komponen yang lebih besar. | Perakitan SMT lebih hemat biaya karena proses sepenuhnya otomatis dengan komponen yang lebih kecil. |

| Pengerjaan Ulang dan Perbaikan | Komponen lubang tembus lebih mudah dikerjakan ulang atau diganti karena kabel komponen lebih mudah diakses. | Komponen teknologi pemasangan permukaan (SMT), termasuk paket Ball Grid Array (BGA), memerlukan stasiun dan peralatan pengerjaan ulang khusus karena ukurannya yang lebih kecil, kepadatan yang lebih tinggi, dan karakteristik desain yang unik. |

| Kinerja Termal | Komponen lubang tembus biasanya memiliki pembuangan panas yang lebih baik karena ukurannya yang lebih besar dan kopling termal yang efisien. | Komponen SMT lebih sensitif terhadap panas karena ukurannya yang lebih kecil dan kopling termal yang terbatas |

| Tahan Getaran dan Guncangan | Komponen lubang tembus memiliki kekuatan mekanis yang lebih tinggi dan dapat menahan getaran dan guncangan secara lebih efektif. | Komponen SMT lebih kecil, membuatnya lebih rentan terhadap kerusakan akibat getaran atau guncangan. |

| Kapan Memilih THT dan SMT? | Lebih disukai untuk aplikasi yang membutuhkan ketahanan mekanis yang lebih baik dan kemampuan penanganan daya tinggi. Lebih mudah untuk perakitan manual, cocok untuk pembuatan prototipe dan produksi skala kecil. | Cocok untuk desain kompak dan aplikasi dengan keterbatasan ruang. Lebih cocok untuk perakitan otomatis, ideal untuk produksi massal. Juga cocok untuk desain miniatur karena komponennya lebih kecil dan ringan. |

Tren Terbaru dalam Teknologi Lubang Tembus

Mari selami beberapa tren menarik dalam teknologi lubang tembus yang membentuk masa depan.

- Integrasi dengan Teknologi Pemasangan Permukaan (SMT) merupakan tren utama lainnya dalam teknologi lubang tembus. Para insinyur dan produsen sedang mencari cara untuk menggabungkan keunggulan kedua dunia dengan mengintegrasikan komponen lubang tembus dan SMT pada papan sirkuit yang sama. Pendekatan hibrida ini menawarkan fleksibilitas dan keandalan teknologi lubang tembus yang dipadukan dengan efisiensi dan kekompakan penyolderan pemasangan permukaan. Hasilnya? Perangkat yang lebih canggih, bertenaga, dan ringkas.

- Penyolderan selektif telah menjadi tren penting dalam Teknologi Lubang Tembus karena presisi dan efisiensinya. Metode ini memungkinkan penyolderan terarah, mengurangi paparan panas pada komponen sensitif, dan meminimalkan tekanan termal. Seiring dengan semakin kompleksnya perakitan elektronik, penyolderan selektif menawarkan fleksibilitas bagi produsen dalam memenuhi standar kualitas sekaligus mengoptimalkan produksi. Kemampuannya untuk mengakomodasi beragam tata letak papan dan konfigurasi komponen menjadikannya teknik yang berharga dalam proses perakitan teknologi lubang tembus modern, memastikan keandalan dan efisiensi.

Tren dalam teknologi lubang tembus ini menunjukkan pengejaran inovasi dan peningkatan yang tiada henti dalam industri elektronik.

Menatap masa depan perakitan elektronik, sungguh menarik membayangkan bagaimana komponen, teknik, dan inovasi baru akan membentuk lanskap teknologi lubang tembus. Meskipun teknologi pemasangan permukaan (SMT) semakin populer, teknologi lubang tembus tetap mempertahankan posisinya dengan memenuhi beragam kebutuhan dan persyaratan industri.

Saat memutuskan antara lubang tembus dan SMT untuk proyek Anda, yang terpenting bukan hanya mempertimbangkan pro dan kontra—melainkan memahami nuansa aplikasi spesifik Anda dan menemukan keselarasan dengan kedua opsi tersebut. Selain tuntutan produk Anda, faktor-faktor seperti efektivitas biaya, efisiensi perakitan, dan keandalan juga harus dipertimbangkan.

Mungkin jika Anda mencari mitra yang handal untuk menyederhanakan tantangan desain dan manufaktur elektronik Anda, Anda berada di tempat yang tepat. SRM Tech, sebagai mitra rantai nilai elektronik yang komprehensif, dapat membantu Anda menavigasi seluk-beluk pengembangan produk elektronik dan menghadirkan produk-produk terbaik ke pasar. Keahlian dan infrastruktur kami dapat memfasilitasi nilai tambah yang signifikan di bidang-bidang utama seperti desain produk elektronik, pembuatan prototipe, fabrikasi, perakitan, pengujian, dan validasi. Berfokus pada kualitas, keandalan, dan pemenuhan standar industri, kami memungkinkan klien kami untuk menyederhanakan proses manufaktur elektronik mereka sekaligus memastikan efektivitas biaya dan kesuksesan produk di pasar.

Sumber :

https://www.srmtech.com/knowledge-base/blogs/what-is-through-hole-technology-a-comprehensive-overview/#applications-of-through-hole-technology

Tidak ada komentar:

Posting Komentar